1 引言

過濾是將體積大小不同的物質以物理方式加以區分 、 分離的過程 。 過濾技術在涂裝生產中應用廣泛 。 油漆噴涂、粉末噴涂、電泳、電鍍等涂裝方式都與過濾裝置密不可分,過濾技術對涂裝質量、環境保護、成本節約、勞動保護等具有重要意義。 按照過濾物顆粒的近似大小從以下幾個方面加以闡述,以期做全盤了解,讓過濾技術更好地為涂裝行業服務。

2 車間空氣的凈化

對外觀要求較高的涂裝,如汽車 、 手機及筆記本電腦等,為保證涂裝車間空氣的潔凈,減少空氣中的漂浮物(主要是毛絮 、 塵粒)造成表面顆粒的缺陷,需安裝車間空氣凈化裝置 。

2.1 粉末涂裝車間

粉末涂料中 70 μ m 以上的顆粒約占總量的 5% ,有些顆粒可以達到 100 μ m ,但這些顆粒熔化 、 流平后可以成為涂層的組成部分,即大顆粒的粉末成分僅造成涂裝工件表面的橘皮現象,而不會造成顆粒缺陷 。 空氣中的塵埃直徑在 1 ~ 500 μ m 之間 。 直徑在 35 μ m 以下的塵埃,不會對粉末涂裝造成顆粒缺陷,甚至可以作為粉末的填料存在 。 粒徑在 35 μ m 以上的高溫( 180 ~ 200 ℃ )不熔化塵埃會產生顆粒缺陷 。 但在靜止的空氣中,大顆粒粉塵(如 500 μ m 以上)由于重力作用,會發生沉降落于平面上,僅在大風天氣下大粒徑粉塵才會影響粉末涂裝 。 粉末涂裝中,對車間塵埃的過濾達到 35 μ m 精度即可滿足要求,精度越高越好 。 所以解決粉末涂裝顆粒狀缺陷的重點不在空氣,而在其它途徑引入的雜質 。 就粉末涂裝而言,對外觀影響較大的是毛絮類物質 。 原因是毛絮類物質質量輕 、 易流動 。 空氣中飄浮的毛絮單絲直徑很小,但其長度可以達到數毫米,其影響決定于它的卷曲直徑和在涂層上的暴露長度 。 卷曲造成表面顆粒集中出現;暴露的纖維會吸附超細粉末而變得粗大,烘烤固化后顯示出較大的顆粒 。 所以對粉末涂裝車間的凈化主要以過濾毛絮為主 。 因濾材的阻攔作用,并考慮對塵粒和毛絮的共同清潔,經過 5 μ m 以下的初效過濾,車間空氣能滿足粉末噴涂的需要 。 有些粉末涂裝對固化爐進行一定的過濾,或在強制循環的空氣通道加裝過濾設施,可以將因冷空氣的補充帶入的毛絮 、 顆粒進行凈化,防止這些雜物隨熱風氣流黏附到工件上 。

2.2 油漆噴涂車間

油漆的噴涂厚度在 20 μ m 左右才能保證遮蓋底層又不產生流掛缺陷 。 涂層表面多為高光澤效果,由于涂層的鏡像和映射效果,往往會加重表面缺陷的顯示程度,所以油漆涂裝車間的過濾要求要比粉末涂裝高些,采用中效 、 高中效過濾可以滿足要求 。 無論粉末還是油漆,表面有美術型花紋的涂裝 、 低光澤效果的涂裝對表面缺陷具有掩飾作用,對空氣的過濾要求可以低一些 。 常溫固化油漆的干燥成膜空間為車間或開闊地,加溫固化油漆的干燥成膜空間為烘箱,這些區域的空氣同樣需要凈化處理以防顆粒物的黏附 。

3 槽液的凈化

3.1 粉末涂裝前處理槽液的凈化

3.1.1 顆粒物與毛絮狀物質的凈化

粉末涂裝前處理主要包括脫脂 、 水洗 、 表面調整 、 磷化等 。 對自動噴淋生產線的槽液凈化顯得尤為重要 。 對脫脂槽的凈化,主要是考慮槽液原料中的雜物;工件加工 、 運輸 、 存放造成的鐵屑 、 毛絮 、 灰塵等;工裝掛具的鐵銹 、 漆渣等;以及工件返工中的顆粒物等 。 槽液的凈化不直接對工件的處理質量產生影響,而是通過保證噴淋系統噴嘴的通透來保證清洗效果從而保證磷化效果 。 使用孔徑為 2 mm 左右的不銹鋼絲網即可對脫脂槽進行過濾處理 。 盡管經過過濾,但小顆粒不溶物的通過不可避免,長期在管道內壁的積累同樣會堵塞管道 。 所以定期檢查噴淋系統 、 更換堵塞的噴嘴 、 清理各段管道也必不可少 。 對磷化槽的過濾需要更細的孔徑 。 除渣效果也是通過保證噴淋系統的通透來保證磷化效果 。 經過脫脂及水洗過程,工件及掛具上的雜物已經被沖洗干凈,磷化槽液中的顆粒物基本就是磷化渣,其顆粒直徑在數十微米以下,選擇合適的過濾裝置 ———板框壓濾機可以連續不停機地處理槽液,防止噴嘴堵塞 。 同時板框壓濾機產生干渣,可減少含磷化液漿渣的環境污染 。 目前多用沉降塔的方式沉淀磷化渣,需要停產進行 。 沉降的方法,不能保證噴淋系統的堵塞,清理管道系統的周期要短些 。

3.1.2 槽液中防銹油的凈化

一般在粉末涂裝和油漆涂裝中噴淋式前處理脫脂槽中的乳化狀態的油對涂裝影響不大,定期撇出可以保持脫脂液的脫脂效果和延長脫脂液的使用壽命 。 汽車涂裝時前處理脫脂后要經過電泳涂漆,為防止電泳槽漆液的污染,需將脫脂液中的含油量控制在 5 g /L 以下,若超過則要將槽液更新 。 為延長槽液的更新周期,采用油水分離裝置,除去脫脂液中的油污 。 比重式油水分離器也可以用,但是效果不是很好 。 如果要想達到理想的效果,可以用膜分離來除油(一種利用超濾技術對脫脂槽液進行油水分離 、 循環使用的專利方法,申請號為 02152317.7 ) 。 選擇一定規格的超濾膜,使槽液中油污乳化部分基于油滴的大小而截留 。 裝置還有一個用來清洗超濾膜的清洗槽,該裝置具有節能 、節水 、 凈化工作環境 、 油水分離率高等特點 。 槽液更新周期達 3 個月以上 。 裝置中的膜即為一種精密過濾材料,在后續超濾膜一節中詳細介紹 。

3.2 電鍍槽液的凈化

電鍍層的厚度為 10 ~ 30 μ m ,與油漆厚度相似,電鍍槽液中不溶顆粒會影響鍍層性能 。 市場上有很多過濾鍍液的過濾設備,根據過濾精度不同,其過濾材質為 PP 棉濾芯或 PP 微孔濾膜 。 后者由高分子材料配合特殊工藝加工而成,化學性能優良,耐酸 、 耐溶劑,可在電鍍液中使用,其過濾精度為 0.22 ~ 20. 00 μ m ,經過濾的鍍液獲得的鍍層質量良好 。

4 粉末的篩分 、 凈化處理

4.1 篩分用于粉末制造過程

粉末制造的篩網為 160 ~ 180 目,孔徑在 8 0 ~ 10 0 μ m 之間 。 粉末粒徑在 20 ~ 60 μ m 之間的約占到 80% 以上 。 有條件的生產廠家可以定期檢測粒度分布,獲得相關數據,以幫助研究粉末性能與粒徑的關系 。 使用旋轉篩時應注意篩網孔徑的選擇,可根據粉末的表現掌握,以免粉末過細造成流化不佳 、 上粉率低,粉末過粗則橘皮重或噴涂過程落粉多 。 生產中使用標準篩檢驗粉末粒徑,防止因篩網破損造成不合格的粉末 。

4.2 篩分用于粉末顆粒的檢驗

粒度分布儀是檢驗粉末粒徑的最好儀器,但因儀器昂貴 、 操作繁瑣不便用于生產時的常規檢驗 。 使用標準篩簡單直觀 。 標準篩可以作為粉末生產和應用的日常檢驗工具,從某種程度上講是必不可少的 。 通過使用一系列標準篩進行檢驗,可以知道粉末的粒徑,對粉末的上粉率 、 表面橘皮效果 、粉末的流化等可以大致了解;標準篩還可以檢驗粉末中是否有粉團 、 雜質 、 毛絮等,當產品外觀有較多的顆粒時,可以用標準篩過濾使用的粉末,以判定粉末是否合格 。 粉末涂裝使用的一套標準篩,篩孔孔徑大小在 80 ~ 160 目,非常有用 。

4.3 篩分用于粉末使用時的雜質過濾

大多噴粉設備都自帶粉末的凈化裝置 。 如諾信噴粉設備的旋轉篩 、 瓦格納噴粉設備的振動篩 、 大多國產設備的蝶式振動篩等都具有過濾的特性:將大于粉末的顆粒物過濾除去,并對疏松的粉末結團進行破碎,這樣可以減少不熔性物質產生的顆粒,減少粉末結團產生的粉包 、 色斑等缺陷 。 作為粉末凈化的篩網可以選擇 80 ~ 120 目,孔徑在 1 2 5 ~ 2 00 μ m 之間,粉末可以快速通過,不至于影響產品外觀質量 。 對眾多小規模應用廠家,粉末的凈化主要使用工業振動篩甚至簡易的篩子進行,用來處理回收粉末并再利用,缺點是效率低,造成的粉塵污染大,對操作者的健康影響大 。 過濾時,粉末中的毛絮狀物質難以被過濾,用于噴涂后仍然出現很多雜質,仔細觀察可見毛絮的特征 。所以,過濾的粉末應用于非重要外觀件或用于噴涂底層 。 減輕毛絮缺陷影響的方法是凈化噴涂車間空氣,粉末回收時使用內循環的方式減少外部空氣的吸入以免毛絮在濾芯上的富集,粉末噴涂時使用能及時等比例混合回收粉末的噴粉設備等 。

5 涂裝生產中壓縮空氣的凈化

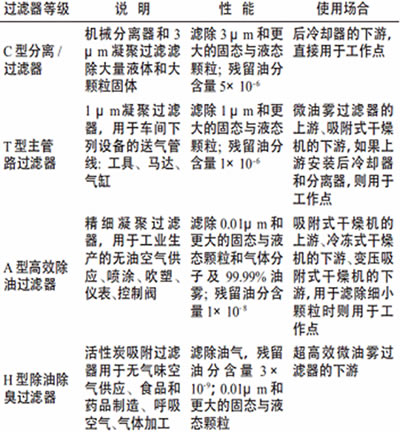

壓縮空氣的生產和凈化使用更多的是過濾裝置 。 首先,進入空壓機的空氣,先經過空氣濾清器濾除空氣中的塵粒 、 毛絮等粗大顆粒,用以保護壓縮機中的潤滑油,延長潤滑油的使用壽命,減少空壓機螺桿的磨損 。 其次,壓縮空氣導出前,先經過空壓機中的油氣分離器,將潤滑油與空氣分離,以防止壓縮空氣帶有油氣,影響涂裝外觀質量 。 為了更好地凈化壓縮空氣,一系列的過濾器 、 冷凍設備 、 吸附干燥設備 、 活性炭過濾設備被安排在氣體通路中 。 過濾器雖名稱不同,其原理均是利用篩分原理:接近空氣粒徑的物質放行通過,大于空氣粒徑的雜質 、 油氣被阻隔除去 。 濾芯過濾有初級過濾(用于除去壓縮空氣中的液態油 、 水和固體顆粒) 、 精細過濾(濾除 1 μ m 以上的顆粒) 、 超精細過濾(主要用于濾除氣態的油氣,過濾精度 0.01 μ m ) 、 活性炭過濾(利用吸附原理和篩分原理過濾氣體分子) 。 使用中,前置的過濾器對后置的過濾器具有保護作用,可以延長后置的更精細過濾器的壽命,應按照一定的順序安裝,詳見表 1 。

表1 各種壓縮空氣凈化過濾器性能及應用場合

空氣的凈化除過濾凈化雜質 、 液態水 、 油及氣體分子外,對氣態水的處理采用冷凍干燥設備或吸附式干燥設備 。 因水汽的相對分子質量小,分子直徑接近空氣,靠過濾的方式不能除去;采用冷凍的方式,依靠水分子氫鍵的特性,使水汽凝結成液態除去;吸附式干燥機同樣依靠氫鍵的強極性特點,使水分子吸附到多孔的高比表面的干燥劑( Al 2 O 3 )表面,在解吸過程中利用加熱使之成為蒸汽除去(有熱再生)或利用干燥空氣除去(無熱再生) 。 由于吸附式干燥的特點,吸附劑對極性的水分子吸附性強,對極性較低的油氣分子很少吸附,所以,吸附式干燥機的除油效果較冷凍式低(后者的處理效果與沸點有關),基本上不能除去壓縮空氣中的油氣 。 噴涂液態油漆,壓縮空氣中的油 、 水都有影響,需要高精度的除油除水裝置;壓縮空氣中的水對粉末涂裝的影響要小于油的影響,所以對粉末涂裝而言應著重于油的去除,至少要使用精度為 0.01 μ m 的超精密過濾器,一般已經夠用 。 必要時可加裝活性炭過濾,過濾精度可以達到最小粒徑 4 nm ,幾乎可以阻隔所有的油氣分子 。 活性炭的孔隙大小從不到 1 nm 直至 10 000 nm 以上,按其孔隙大小可分為大孔 、 過渡孔和微孔,其大小范圍如下:大孔:半徑為 100 ~ 2 000 nm ;過渡孔:半徑為 2 ~100 nm ;微孔:半徑為 2 nm 以下 。活性炭中孔隙的大小對吸附質有選擇吸附的作用,這是由于大分子不能進入孔隙比它小的活性炭孔徑內 。 總之,作為涂裝的動力及分散介質,壓縮空氣應當 __ 作為一種涂裝的原料進行質量管理,這是涂裝技術及生產管理者應提高的認識 。 因為壓縮空氣無法看見的特點,對壓縮空氣的管理更多體現在空壓機及空氣凈化系統的管理,出現質量問題也需要考慮壓縮空氣的因素 。

6 過濾在環境保護和涂裝勞動保護中的應用

6.1 砂濾

為減少涂裝前處理廢水對環境的污染,需將廢水中的固體懸浮物 、 溶解油脂 、 磷酸鹽 、 酸 、 堿 、重金屬離子等除去后再排放 。 處理方法可在廢水中加入無機絮凝劑 、 有機絮凝劑等,然后進行砂濾 。 無機絮凝劑主要是增加混凝固體的碰撞,使其水解產物附聚 、 架橋絮凝形成可沉降的或可過濾的絮凝物 。 常用的有鋁鹽 、 鐵鹽和氯化鈣等,如硫酸鋁鉀(明礬) 、 氯化鋁 、 硫酸鐵 、 氯化鐵;還有無機高分子絮凝劑,如聚合氯化鋁 、 聚合硫酸鋁 、 活性硅土等 。 它們的工業制品有多種規格,一般在水處理中投加鋁鹽絮凝劑 10 -3 ~ 10 -5 mol/L 即可 。 有機絮凝劑是能產生絮凝作用的天然或人工合成的有機分子物質 。 天然產物為蛋白質或多糖類化合物,如淀粉 、 蛋白質 、 動物膠 、 藻朊酸鈉 、 羧甲基纖維素鈉等;合成產品有聚丙烯酰胺 、 聚丙烯酸鈉 、 聚乙烯吡啶鹽 、聚乙烯亞胺等 。 這類絮凝劑(混凝劑)都是水溶性線型高分子物質,在水中大部分可電離為高分子電解質,其鏈狀分子可以產生黏結架橋作用 。 由于高分子混凝劑價格較高,常用于一些特殊用途,如高濃度 、 高濁度 、 高色度及特殊臭味的廢水處理中 。 絮凝過程都是微小的膠體顆粒和懸浮物顆粒在膠體物質或者電解質的作用下,中和顆粒表面電荷,降低或消除顆粒之間的排斥力,使顆粒結合在一起,體積不斷變大,當顆粒聚集使體積達到一定程度時(粒徑大約為 0.01 cm ),便從水中分離出來 。 顆粒還會團聚成大尺寸(數厘米)的絮狀沉淀,易于進行后續的過濾,經填充有砂子的濾罐后達到分離效果 。 選用顆粒直徑在 2 ~ 5 mm 之間的砂子 。 定期對砂濾罐中的砂子過篩,除去沉淀,重新使用 。 砂濾的特點是結構簡單 、 造價低廉 、 易于維護 。

6.2 板框壓濾機

板框壓濾機可連續過濾分離液體中的固體不溶物顆粒,不影響溶液的使用 。 用板框壓濾機可以保持脫脂液和磷化液中顆粒的低濃度,延長溶液壽命,延長噴淋系統的清理周期 。 板框壓濾機的特點是可以連續清理溶液,產出不含水的廢渣,脫脂槽和磷化槽可以長期不倒槽,減少溶液的浪費 。

6.3 勞動保護

涂裝生產中的勞動保護是防止職業危害的有效手段 。 在油漆涂裝場合有刺激性的氣體(溶劑) 、 粉末涂裝中的粉塵 、 各種溶液處理的酸霧堿霧 、 反應產生的氣體(如 NOx )等 。

6.3.1 防毒面具

防毒面具是過濾揮發性溶劑的有效勞保用品 。 利用活性炭的過濾和吸附作用阻隔氣體分子 。 但活性炭的孔隙易被油漆固溶物堵塞造成呼吸阻力升高而失效,延長其使用壽命的方法是在活性炭濾罐外側加裝一片濾紙,并需及時更換濾紙以保護活性炭 。 有些工廠為降低成本只使用濾紙,在噴漆場合是基本沒有防護效果的 。 此外及時更換濾罐,以免飽和的濾料成為刺激性氣體的 “ 小倉庫 ”。

6.3.2 口罩

口罩是最簡單低值的用品,用于阻斷粉塵 、 非刺激性氣體 、 細菌病毒等,防護顆粒的粒徑在 10 μ m 以上,對油漆涂裝的溶劑 、 反應產生的氣體幾乎不起阻隔作用 。 口罩用于粉末涂裝的防護基本滿足需要,但具有呼吸阻力大 、 不能完全貼緊面部出現漏孔 、 夏季難于使用等缺點 。

6.3.3 全防護的面罩

使用涂裝現場的壓縮空氣,經超精密濾油裝置濾除油氣,再經過活性炭過濾和吸附進一步除去油霧氣味作為呼吸用氣,甚至可以經過加濕組件使呼吸空氣更加完美,通過面罩內的輕微正壓供呼吸使用,排出的氣體帶走呼吸產物 。 該呼吸保護系統將徹底改善涂裝操作工的呼吸環境,其呼吸空氣甚至好于一般的城市環境,是杜絕涂裝職業病最好的解決方案 。

7 篩分用于涂料的回收

7.1 濾芯 ——— 粉末的回收利用

粉末涂裝是具有發展前途的涂裝類型,其特點是 100% 固體 、 可連續自動生產 、 一次厚膜噴涂 、低 VOC 排放等 。 回收效果好的設備,涂裝過程幾乎可以 100% 利用涂料 。 粉末涂料的回收利用使用濾芯完成,也有使用旋風裝置的,其終極過濾使用濾芯或板式過濾器 。 以濾芯為主的回收裝置,濾芯精度大約在 10 μ m ,而粉末涂料低于 10 μ m 的顆粒約占 1.3% 。 終極過濾的精度約為 3 μ m ,經終極過濾后的粉末符合衛生要求,可以直接排放到涂裝車間,以內循環的方式流動 。 粉末回收遵循 “ 五位一體 ” 的原則,即減小開口面積,增大濾芯(及終極過濾器)通風面積 、 增大風機風量 、減少過噴粉量 、 加強噴涂車間空氣流動管理等 。 詳細內容請參考文獻 [2] 。

7.2 超濾 ——— 電泳漆的回收利用

電泳是涂裝中具有發展前途的技術,因其具有低 VOC 排放 、 高固含量 、 自動化生產 、 處理工件不存在死角等特點,使之廣泛應用于汽車涂裝 、 各種精細工件或具有復雜形狀的工件的底漆涂裝 。電泳漆的回收要使用超濾裝置 。 超濾是一種膜分離技術 。 在外界推動力(壓力)的作用下,超濾膜截留水中的膠體 、 顆粒和相對分子質量較高的物質,而水和小的溶質離子透過超濾膜而分離 。 當被處理水借助于外界壓力的作用以一定的流速通過膜表面時,水分子和相對分子質量小于 300 ~ 500 的溶質透過膜,而大于膜孔的微粒 、 大分子等由于篩分作用被截留,從而使水得到凈化 。 超濾裝置過濾精度在 0.005 ~ 0.01 μ m 范圍內,可有效去除水中的微粒 、 膠體 、 細菌墊層及高分子有機物質 。 在電泳涂裝中,電泳后用純水洗去表面的電泳漆,經超濾裝置后,濃縮液回到電泳槽中繼續使用,純水用于清洗或排放,從而減少電泳漆流失造成的成本升高和環境污染 。 超濾裝置是涂裝中過濾精度較高的級別,屬于分子級的過濾 。

8 結語

通過以上幾個方面的論述可知,過濾與篩分是與涂裝緊密聯系的一項技術 。 將最新的過濾與篩分技術引進到涂裝行業,必定為涂裝質量 、 成本 、 環保和勞動保護產生積極影響,與過濾與篩分專業廠家的交流將開闊分析問題 、 解決問題的思路,為涂裝創新帶來靈感 。 過濾原理簡單,效果直觀,用好這一簡單的技術對涂裝生產具有積極地推動作用 。