為了響應國家節能減排號召,降低企業生產成本,提高企業經濟效益和社會效益,近期由濟南大學材料學院研發的一項水泥粉磨新型材料及其應用技術——基于特種非金屬研磨體的水泥磨機新型粉磨技術(新型非金屬研磨體),在集團山水廠公司2#水泥磨系統上得到成功應用,應用后效果十分顯著,預計僅用電成本即可為公司年節約費用近140萬元,真正實現了讓科研成果走出實驗室,將科研成果轉化為現實生產力。同時,此項科研成果,非常值得在全集團乃至行業領域全面推廣應用。

據了解,傳統的非金屬研磨體用于水泥、礦渣粉磨,普遍存在粉磨效率低、磨損大、易碎裂、磨機產量低等缺點,因此粉磨水泥、礦渣的球磨機目前仍普遍采用金屬研磨介質。然而,新型非金屬研磨體是對水泥球磨機研磨材料和粉磨技術的一次革命性創新,改變了長期以來水泥球磨機依靠金屬研磨材料的現狀,能有效降低水泥粉磨系統電耗,節約水泥生產成本,同時減少水泥中的鉻含量。

眾所周知,水泥球磨機是將水泥熟料、石膏、混合材等進行粉碎制備水泥的關鍵設備。當球磨機筒體轉動時,研磨體由于慣性和離心力作用、摩擦力作用,被帶到一定的高度,依靠重力作用而拋落,將筒體內的物料擊碎,從而實現水泥粉磨。研磨體一般為鋼球或鋼鍛,并按不同直徑和一定比例裝入各倉中。

新型非金屬研磨體是結合水泥球磨機的特點,通過對磨機內研磨體的運動軌跡和能量變化規律,運用高等算法,計算出研磨體的受力臨界閾值,對研磨體求出受力邊界條件。本技術的核心之一是新型特種非金屬研磨體材料,通過改變非金屬研磨體的材料配比、元素調控、成型制備工藝等改性技術,制備出了適合水泥磨機條件的新型特種非金屬研磨體材料。與傳統金屬研磨材料相比,其優點是比重小,約為鋼球的1/2;磨耗低,為鋼球的1/3左右。

同時,結合磨機內部構造情況以及“球、料、風”的運動規律,通過對磨內結構進行適應性設計調整,并配合輥壓機和選粉機,制定精準的改造方案和與調控措施,實現水泥粉磨系統節約生產成本、降低水泥電耗、提高水泥性能的目的。

一是投資小、運行成本低。以常用的ф3.2×13m水泥球磨機為例:磨機產量在55t/h左右,水泥的平均電耗約36kW·h,采用新型特種非金屬研磨體,磨機的平均電耗能降低到30kW·h以下。電費按0.8元/kW·h計算,每噸水泥可節約4.8元,年按磨機產能40萬噸水泥計算,節約成本約192萬元。同時可以節約助磨劑,使水泥成本進一步降低。

二是材料損耗低、使用壽命長。金屬研磨體的磨耗在35-45g/噸水泥,而新型非金屬研磨體的磨耗15g/噸水泥,使用壽命更長,維修工作量少。

三是磨機運行安全。由于磨機電流和軸瓦的溫度降低,磨機跳閘的可能性大大降低,有利于磨機的安全運行。

四是水泥性能好。因使用新型特種非金屬研磨體,降低了磨內的溫度和水泥的需水量,減少了助磨劑的用量,使水泥與混凝土外加劑的適應性得到進一步改善,得到了混凝土企業的歡迎。

據山水廠公司制成車間主任王勇介紹,為做好新型非金屬研磨體的順利應用,公司先后在2#水泥磨系統上進行了研磨體更換、開機試車、品種改產、級配優化、磨內結構調整、中控數據監控、化驗結果反饋等工作,最終實驗表明:相同的磨機填充率,采用新型特種非金屬研磨體裝載量不到金屬研磨體的裝載量的50%,磨機產量較金屬研磨體略有提高,而磨機溫度和軸承軸瓦的溫度大大降低,同時消除了研磨體的表面靜電,提高了粉磨效率,另外,該研磨體在粉磨過程中也優化了水泥的顆粒級配。

但是,在新型非金屬研磨體剛開始應用時,水泥磨各項指標也出現了較大波動,例如2#水泥磨出現了臺產下降、出磨細度偏粗的情況。究其原因,在于新型非金屬研磨體在磨內應用后,物料流速加快、風速加大,選粉機循環負荷提高,磨機的結構需進行相應改變,才能適應非金屬研磨體的特點。為此,結合研磨體特征、水泥生產品種、2#水泥磨機參數,以及選粉機電流與出磨提升機電流的判斷,公司技術人員通過減小磨尾出料篦板縫隙及隔倉板篦縫,提高二倉的填充率,將一倉清倉重新進行級配,降低平均球徑等措施進行調整,最終經過合理調試后,問題得到有效解決,生產趨于穩定,產品質量合格。

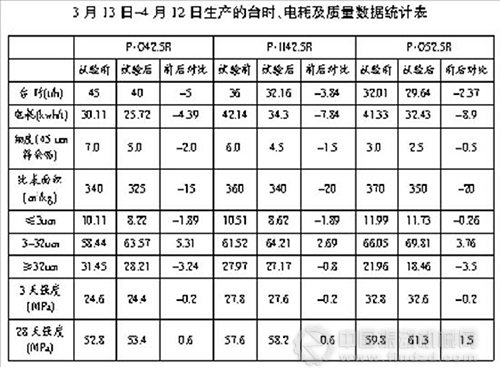

“使用非金屬研磨體后,噸水泥電耗明顯降低,其中P·O42.5降低4.39kwh/t、P·II42.5R降低7.84kwh/t、P·O52.5R降低8.9kwh/t。如按年度計劃產量,三個品種(106200t、198600t、43700t)可節約用電2159642kwh。電費按2014年平均電價0.631元/kwh計算,今年僅電費開支就這一項可為公司節約近140萬余元。”制成車間副主任辛廣亮欣喜地告訴記者。另外,該新型研磨體應用技改項目共花費62萬元,替換掉的舊研磨體回收資金25萬元,這樣此項技改項目實際共投入37萬余元。如扣除技改項目投資費用,2015年僅電費開支就可為公司實現凈利潤103萬元。

與此同時,在其它條件不變的情況下,各品種水泥45um篩余細度降低,比表面積降低,28天強度略有上升;在填充率略有提高的情況下,裝載量大幅度降低,水泥磨主電機電流由105A降至70A,從而大大降低了主電機、減速機等主機設備的負載,有利于設備安全長期運轉,降低了設備損耗,減少了維修費用。

截至目前,公司利用檢修時間進磨機檢查,發現非金屬研磨體基本無破損,從而進一步證明了該新型非金屬研磨體具有高強、增韌、耐磨等特點,不僅克服了傳統非金屬研磨體降低產量、磨損大和易碎裂等缺點,也克服了金屬研磨體電耗高、裝載量大和表面靜電等缺點。因此,新型非金屬研磨體適于取代傳統金屬研磨體用于水泥和礦渣的粉磨,有利于保證磨機的長期高效運轉。

綜合以上內容所述,其諸多優勢還包括:由于非金屬研磨體不含鉻離子,減少了水泥中的鉻含量,比含鉻的鋼球或鋼鍛更加綠色環保。同時由于粉磨做功方式的差別,改善了水泥過粉磨現象,調整優化了水泥粒徑中3~32μm的分布,改善了水泥水化質量;非金屬研磨體還能減少靜電吸附,有利于提高粉磨效率;由于新型非金屬研磨體較鋼球比重小,裝載量大大降低了磨機負荷,軸承軸瓦溫度也隨之降低,可對電機系統起到保護作用,維修率和故障率也大大降低,進而降低水泥生產成本,提高產品市場競爭力,實現企業生產科學化、效益最大化。

此外,該項目也是“產學研”創新技術的應用,是節能減排工作的具體實施,符合國家倡導的節能環保、可持續發展戰略,既有利于提升企業的核心競爭力,又有利于增強企業的科學管理水平,在全集團乃至行業領域是一項非常具有推廣應用價值項目。

為鼓勵科技創新,樹立典型,表彰先進,進一步調動職工的積極性和創造性,山水廠公司還專門為此召開了表彰會,分別獎勵了在該項目實施過程中及前期預熱器自動清堵系統改造表現優異的七名職工,共計發放獎金45000元。對此,濟南片區負責人、山水廠公司經理陳學師表示,公司絕不會虧待每一位為企業帶來效益的職工,只要是有探索性、在集團內具有推廣價值的技術創新,企業一定鼓勵并讓個人實現價值、勞有所得。