通過多年的自行開發和消化引進技術,我國選煤技術已有了長足進展,掌握了國際上先進的選煤方法;自行研制開發的設備已能滿足400萬t/a不同廠型、不同煤質、不同工藝的新廠建設及老廠技術改造的需要。如跳汰機已達40m2,重介質分選機槽寬達到4.5m,重介質旋流器直徑達到1200mm,浮選機單槽容積16 m3,篩分機面積27 m2,壓濾機面積最大達1050 m2,過濾機面積200m2,且均已形成系列。達到了國際先進水平。

自行研制的自動化儀表、傳感器、計算機軟件及自控裝置,已能實現主要生產環節的自動測控和全廠集中控制。“八五”和“九五”期間完成的“跳汰機主要參數自動控制”、“浮選系統產品質量在線測控技術”、“末煤重介系統產品質量在線測控技術”、“單機自動化系統和工控網絡系統”、“選煤廠電控系統可靠性診斷檢測與工況參數監控系統”、 “同位素煤炭硫分快速測定儀”、“光電式浮選尾礦在線測灰儀”等攻關項目,在剛剛過去的“十一五”期間研發成功多供介、低耗能、適應各種難選煤分選的新結構無壓給料三產品重介旋流器,并以其為主選設備構成工藝系統集成,通過一套低密度懸浮液工藝系統實現寬級別(80-0mm)難選煤有效分選;研發成功處理能力1250t/h的大型分級破碎機、過濾面積120m2的智能化加壓過濾機、篩籃大端直徑1200mm的大型煤泥離心脫水機。總體技術達到或接近國際先進水平。

1、我國選煤行業現狀

(一)選煤工藝現狀

我國地域廣闊,煤炭資源豐富,煤種齊全,煤質變化較大,從世界范圍看,可選性屬難選煤和極難選煤。所以,各種選煤方法在我國均有應用,主要方法為跳汰、重介、浮選以及干法選煤。

跳汰方法選煤對不同煤質的煤具有廣泛的適應性,具有系統簡單可靠,生產成本低,分選效果好等優點,長期以來一直被作為主要的選煤方法。目前在我國的各種選煤方法中約占1/3的比例。動篩跳汰近幾年逐步地被應用,用來代替人工排矸。

重介方法選煤經過幾十年的生產實踐和科學研究已日趨成熟,特別是重介旋流器分選技術取得了重大進展。這主要歸功于耐磨材料的應用,它延長了設備和管道的使用壽命,以及密度自動控制水平的提高,它使生產操作更加簡單。同時,也降低了介質消耗。

由于重介選煤的投資及生產成本已與跳汰接近,而隨著社會對精煤產品的要求提高,使煤炭的可選性變難,近幾年重介方法得到突飛猛進的應用,大有取代跳汰方法成為第一的趨勢。

浮選技術在我國發展很快,但在應用中,只有煉焦選煤廠和用于高爐噴吹的無煙煤選煤廠選用浮選工藝。目前也廣泛地用于煤泥分選,已提高選煤廠煤炭的回收率。

干選(包括流化床選煤和風力選煤)在西部寒冷、水資源短缺地區以及易泥化煤種得到應用。但數量較少,且主要為風力選煤。

搖床分選、螺旋分選、自生介質螺旋滾筒分選、水力旋流分選在我國小型易選煤礦也有應用,但應用的較少。而國外螺旋分選在處理細粒煤中應用的較多。磁選、電選、X射線選、微波選、化學選、生物選尚在研究試驗階段。

我國現行的選煤廠主要有以下幾種工藝:①大于0.5mm級的煤,一般用跳汰、重介選或跳汰與重介組合分選;②小于0.5mm級的煤,一般用浮選或煤泥重介選;③特大塊煤一般采用手選或動篩選或重介選。

(二)選煤設備現狀

(1)分選設備

發展較快的設備主要有:重介質旋流器、干法、分選機、動篩跳汰機、微泡浮選柱(機)、重介刮板分選機(淺槽)等。

發展較慢的設備主要有:跳汰機、浮選機、重介斜(立)輪分選機、螺旋分選機等。幾乎沒有發展的設備 主要有:螺旋滾筒分選機、水介質旋流器、搖床等。

①重介質旋流器

傳統的DSM重介質旋流器分選精度高,一般用于分選比較難選的末煤。近年來,重介質旋流器發展很快,技術日趨成熟,應用越來越廣。大直徑(Φ1000mm)重介質旋流器(DSM)、無壓給料重介質旋流器(LARCODEMS)、三產品重介質旋流器的發展尤其引人注目。

重介質旋流器的發展主要表現在4個方面:①大直徑,入選不分級原煤;②無壓給料,減少次生煤泥量;③三產品,簡化分選工藝;④長壽命,降低維護費用。

中國制造的二產品重介質旋流器最大直徑為1300mm,處理能力為550t/h左右,分有壓給料和無壓給料兩種。目前國內應用最多的二產品重介旋流器直徑在660~1000mm之間。進口產品最大直徑已達到1500mm(應用在大同馬脊梁選煤廠,為澳大利亞產品),處理能力為800t/h左右。

中國三產品重介質旋流器的研制和應用居世界前列,特別是大直徑無壓給料三產品重介質旋流器在全世界獨領風騷。有壓給料三產品重介質旋流器最大直徑為1400/1000mm(大同四臺選煤廠);無壓給料三產品重介質旋流器最大直徑為1400/1000mm(盤江老屋基選煤廠)。大直徑三產品重介質旋流器簡化了重介質分選工藝系統,促進了重介質選煤工藝在中國的應用。

②跳汰機

近年,隨著重介質選煤工藝的大力推廣,跳汰選煤工藝所占比例在下降,跳汰機的發展創新也相對緩慢。現階段所追求的目標是設備大型化、智能化,提高單機處理能力、分選效率、控制裝置的靈敏準確性,檢測裝置的精確性和整機可靠性。目前國內使用較多的國產跳汰機有X系列、SKT系列篩下空氣室跳汰機,少數為CT、LTG系列篩側空氣室跳汰機和BM系列跳汰機。X系列跳汰機最大跳汰面積45m2,SKT系列跳汰面積24m2。國外引進的有德國的巴達克跳汰機。巴達克跳汰機在性能及可靠性上略優于國產設備,但價格較高,目前國內使用不多。

動篩跳汰機應用于大塊煤的排矸,在300~50mm原煤排矸下已顯示出獨特的優勢:排矸量大,用水量小,系統簡單,故障少。在兗州地區,動篩跳汰機幾乎成為各礦大塊煤排矸的必配設備。目前不少礦區(如淮南等)都在考慮采用動篩跳汰機代替手選,其發展勢頭迅猛。

國產動篩跳汰機有液壓傳動式和機械傳動式兩種類型,最大面積為3.6m2。,處理能力為200t/h。

液壓傳動式使用效果較好,但故障率高,液壓系統尚需進口。機械傳動式機構簡單、可靠,適合目前我國的操作水平和管理水平,比較受歡迎,但存在噪音較大、不便在線調節的缺點。

③干選機

干選機從早期的風力搖床、風力跳汰,到近年的空氣重介選、復合干選的應用,逐步走向成熟。國內目前使用的主要有復合式干選機和空氣重介干選機兩類設備。

空氣重介干法選煤處理煤炭粒度下限為6mm,要求入選煤的外在水分<4%。雖然空氣重介流化床在干法選煤工藝中處于領先地位,但實際應用效果卻大受影響。主要原因為:由于機械化采煤過程中噴水較多,很難達到外水<4%的要求,原煤進行6mm分級非常困難;空氣重介流化床所要求的介質粒度較窄,0.3~0.15mm級含量越高越好,<0.074mm的含量越低越好,這種粒度組成的介質很難配備。為此,空氣重介干法選煤設備目前在我國使用不多,仍處于科研階段。

在我國使用較多的是FGX系列復合式干選機和FX系列風力干法選煤機。這兩種設備綜合了搖床和風力分選的優點,實用性強,投資較低,噸煤投資3~6元;煤炭加工費用比較低,噸煤加工費2~3元;入料粒度6~75mm,入料外在水分<7%。經過分選后,精煤灰分比原煤灰分降低約5~10個百分點。作為濕法分選的補充,FGX和FX系列干選機已在我國推廣,在干燥缺水地區和對產品質量要求不高的企業,該干選機具有良好的應用前景。

④微泡浮選機(柱)

浮選機一直是用于<0.5mm級粉煤分選的主要設備。我國目前大量使用的是機械攪拌式浮選機,但其單槽容積已趨向大型化,最大的單槽容積16m3。

近年我國引進了德國KHD公司生產的微泡浮選機,單槽礦漿處理能力高達400m3/h。平頂山田莊選煤廠和株洲洗煤廠合作開發的Φ3m、Φ2m微泡浮選機,采用壓入空氣和射流吸入空氣相結合的進氣方式,強化了微泡礦化過程。Φ3m微泡浮選機單槽礦漿處理能力可達200~250m3/h,干煤泥處理能力為15~20t/h,精煤灰分低于機械攪拌式浮選機,應用前景廣闊。

浮選柱用于細粒煤的分選,近年在我國有較大的發展。經過不斷改進的浮選柱在柱體高度上大大降低,對細粒煤的選擇性較好,如在浮選泡沫層加噴淋水,精煤灰分較浮選機的低1-1.5個百分點。現國內使用較多的是FXZ系列靜態浮選柱和FC-SMC系列旋流一靜態微泡浮選柱(床)。

FXZ系列靜態浮選柱直徑1~3m,高度6~9m。FCSMC系列旋流一靜態微泡浮選柱有浮選柱、浮選床兩個系列,柱體高度5.5~6m。處理能力相當時,浮選床的占地面積較小。

浮選柱的缺點是:①對粗粒煤泥的選擇性較差,當入選物料粗粒級含量較多時,尾煤存在跑粗現象;②浮選藥劑耗量較普通浮選機大;③當在泡沫層加噴淋水時,由于浮選精煤濃度減小,粒度較細,故精煤脫水比較困難。

⑤重介質分選機

20世紀80~90年代,在我國使用的用于塊煤分選的重介質分選機多為斜輪、立輪分選機。20世紀90年代末,平朔安太堡選煤廠首次從美國引進了重介質刮板分選機(俗稱淺槽),用于分選150~13mm級塊煤。由于該設備具有易操作、易維護、低投資和高效率等特點,有替代重介斜輪、立輪分選機的趨勢。目前我國新建選煤廠塊煤分選工藝多采用重介淺槽和動篩跳汰機。重介淺槽分選機和動篩跳汰機相比,在價格和分選精度上有優勢。與塊煤跳汰機相比,也具有分選精度高,塊煤破碎率低,矸石帶煤量少的優勢。國內目前使用較多的是美國彼德斯公司生產的重介分選槽,其設備排矸量在250~300t/h,分選槽槽寬2~7m。國產重介淺槽分選機目前應用數量較少,但各種技術參數與國外設備差別不大。

(2)輔助設備

發展較快的設備主要有:篩分機、煤泥脫水設備(如加壓過濾機、隔膜壓濾機)等。

發展較慢的設備主要有:末煤脫水離心機、破碎機等。幾乎沒有發展的設備主要有:渣漿泵等。

①篩分機

選煤廠通常使用各種篩分機來實現物料的分級、脫水、脫介。>50mm原煤分級大量使用的是圓振動篩、50~13mm篩分多使用直線振動篩、香蕉篩、棒條篩、概率篩;對于6mm及其更小粒級物料的篩分和外水較高煤炭的干法篩分,多采用棒條篩、琴弦篩、弛張篩等。

選煤產品的脫水、脫介大量采用的是直線振動篩。弧型篩+直線振動篩是我國選煤廠最常見的脫介方式。近年來,高頻振動篩廣泛用于粗煤泥的脫水,香蕉篩廣泛用于產品脫介。

20世紀80年代引進美國RS公司技術制造的YA系列圓振動篩、ZKX系列直線振動篩使我國篩分機制造技術邁上了一個新臺階。20世紀90年代引進德國技術制造的USK系列圓振動篩、USL系列直線振動篩、YK/YKR系列圓振動篩和ZK/ZKR系列直線振動篩,更為我國篩分機的選型增加了新品種。這些篩分機目前仍是我國選煤廠主要分級設備,近幾年,國產篩寬3m及其以下篩分機的可靠性已不斷提高,不需要再引進設備。

采用高頻篩,對1.5~0.2mm物料進行初步脫水,然后與13~1.5mm末煤混合進離心機脫水,是近幾年使用的粗煤泥脫水方法之一。高頻篩因此得到重視和發展。

目前篩分機的研究方向主要有三個方面:a、增加篩分面積,提高篩分機的單機處理能力;b、提高篩分機的工作可靠性;c、提高篩分效率。

②離心機

末煤脫水使用較多的仍是各種立式、臥式離心機。其發展方向是加大篩籃直徑、增加單機處理量,降低產品水分。長期以來,臥式振動離心機在我國推廣緩慢,立式刮刀離心機創新更少。

沉降過濾式離心機因其設備動平衡要求高、維護量大、占地面積大、電耗高等缺點,在我國使用數量在不斷減少。

③加壓過濾機與隔膜壓濾機

過濾式煤泥脫水設備在引進設備的推動下有了長足的進展。自20世紀90年代末,大柳塔選煤廠、田莊選煤廠引進奧地利Andritz公司的加壓過濾機以來,加壓過濾機以其處理能力大、產品水份低且呈散狀易摻混的特點,在我國得到推廣。國產加壓過濾機研制成功并投入使用后,經過不斷改進,其性能可與進口設備相媲美,且在有些環節超過進口設備。我國已成為世界上使用加壓過濾機數量最多的國家,目前加壓過濾機已形成系列,并將朝著降低成本、提高可靠性的方向發展。

快速隔膜壓濾機也是近年來發展較快的煤泥脫水設備,以其循環周期短、單位處理能力較大、產品水分低的優勢逐漸得到認可。板框式壓濾機雖然技術改進不大,但仍是選煤廠大量使用的最終煤泥回收設備。

④破碎設備

隨著選煤廠的大型化,破碎設備近年也向著大型化的方向發展。大通過量、簡化工藝配置、降低機體高度、增加設備可靠性是破碎設備研究所追求的目標。美國、澳大利亞、德國、英國的分級破碎機在國內使用較多。國內開發的FP、2PGL等系列分級破碎機或強力破碎機,已逐漸成為主流機型。

FP系列破碎機具有破碎強度高、處理能力大、超粒和過粉碎較少、能處理濕粘物料的特點,且帶有自動控制裝置,可方便地納入全廠集控,可靠性高。其中FP500分級破碎機主要用于選煤廠原煤或精煤的破碎作業。入料粒度上限400mm,少量可到500mm;排料粒度40mm、50mm、80mm、120 mm、150mm、200mm。如果系統采取了除鐵和除鉬的有效措施,則原煤無需預先篩分及手選而直接破碎,從而簡化選煤工藝流程,降低廠房高度,減少選煤廠的建設投資與生產費用。

⑤渣漿泵

對于采用重介旋流器工藝的重介質選煤廠,渣漿泵是關系到分選效果好壞的關鍵設備之一。引進澳大利亞技術生產的沃曼泵和按兩相流理論設計的國產渣漿泵基本覆蓋了國內選煤市場。沃曼泵的特點是過流通道大,可泵送大粒度物料,耐磨性能好,使用壽命長,但泵的重量大,效率稍低;應用兩相流理論設計的系列泵的特點是泵的體積小,效率高,由于采用了高鉻耐磨材料,使用壽命長。

2、我國選煤行業目前取得的成就

我國已經從一個落后的選煤國家成為當今世界第一選煤大國,向世界選煤強國邁進,主要表現為:

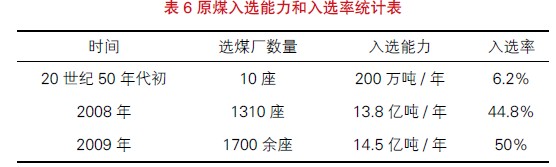

(1)原煤入選能力和入選率大幅提高(見表6)

1978年我國只有99座選煤廠,原煤入選能力10322萬t/a;2007年選煤廠已增加至1300座,原煤入選能力達到12.50億t/a以上,穩居世界第一。

1978年我國入選原煤量11317萬t,2007年已達到11億t,是1978年的10倍,預計2008年達到12億t,成為世界第一選煤大國。

2007年,由選煤帶來的效益為:節約煤炭1.1-1.65億t,節約運力1188億t•km,減排SO2約520萬t,煤炭企業獲得經濟效益約300億元。

30年來,原煤入選比例由1978年18.3%,上升到2007年的43.6%。

(2)高效簡化重介質選煤技術取得舉世矚目的進步和發展

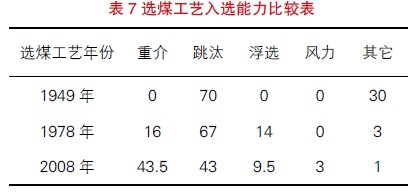

2008年我國采用重介質選煤工藝的入選能力首次超過跳汰并位居首位(見表7),特別是重介質旋流器選煤工藝國際領先水平。

(3)建成一批技術先進、設備優良的現代化選煤廠

最大煉焦煤選煤廠入洗能力12.5Mt/a(臨渙);動力煤選煤31.0Mt/a(神東布爾臺)入選能力達到或超過10Mt/a有15座選煤廠,正在建設還有5~6座。新建的現代化選煤廠具有以下特點:

①采用計算機軟件CAD和裝配式鋼結構廠房,建設速度大大提高,一座2.0 Mt/a的煉焦煤選煤廠從2~5年縮短到6~8月。

②采用先進的選煤方法和大型、高效設備,簡化了工藝流程,提高了勞動生產率。

③生產過程和管理采用計算機控制,由過去一座1.0~2.0 Mt/a選煤廠需配備400~500人,到現在一座10.0 Mt/a選煤廠一般只配100~200人,甚至50~60人。

④采用比較完善有效的煤泥水處理系統,基本實現煤泥廠內回收,洗水閉路循環。

⑤采用大容量的產品儲裝煤倉和快速裝車系統,小時裝車能力達到3000~6000噸。

(4)創新了一批高效實用的關鍵技術

選煤新工藝:

原煤不分級不脫泥入選;“1+1”模式煉焦煤選煤廠創新工藝;煤泥兩級浮選、精煤泥兩段脫水;尾煤泥水兩段濃縮、兩段脫水。

選煤新設備:

高效簡化的三產品重介質旋流器;不需要單設超細介質懸浮液的煤泥重介質旋流器;不用水的復合式干法選煤;雙空氣式復頻節水跳汰機;煤用噴射式浮選機;用于煤泥水處理、脫水的加壓過濾機、板框式壓濾機、沉降過濾式離心脫水機;斜管濃縮機;煤泥干燥機等。

(5)淘汰了一批生產規模小、技術落后的選煤廠,提升了選煤廠整體技術水平。

(6)形成比較完整的選煤標準體系

到2009年已形成有56項選煤標準,其中包括轉化國際標準化組織(ISO)發布的11項國際選煤標準;還有19項選煤設備標準和26項選煤試驗方、選煤管理等標準。我國80%的選煤設備能夠自給,并不斷出口到國外。

(7)形成一批有實力的選煤設備生產企業

唐山國華科技、森普礦山裝備、唐山研究院、 景津壓濾機、山東煤機、唐山神州、鞍山重機等,供應我國1700多座選煤廠90%的設備,并部分出口。

(8)培養出大批的選煤專業工程技術人才,具備了一支技術力量雄厚的教學、科研、設計隊伍,如: 中國礦業大學、安徽理工大學、黑龍江科技學院、太原理工大學等。

(9)選煤副產品得到了綜合利用

洗矸石和高灰分煤泥用作綜合利用電廠的燃料,或用于生產矸石磚、水泥等,有的用作鋪路、充填塌陷區和造地復田,延長了煤炭企業的產業鏈,為發展循環經濟和節能減排創造了條件,減少了礦區環境污染。

3、我國選煤快速發展的原因

(1)國家領導的重視和法規、政策的支持。煤炭洗選業是煤炭工業調整經濟結構、轉變經濟增長方式、節能降耗、保護環境、節約運力、提高經濟效益的重要途徑,一直得到國家領導和政府法律法規的重視和支持。

1980年在談到長遠計劃時鄧小平同志就說“能源問題是經濟的首要問題”、“就能源的消耗來說,把煤洗一下,每年可以增加幾億收入。”、“開發煤炭,首先應當做也必須做的,是要提高洗煤比重,現在我們只占百分之十幾,日本、美國占百分之九十幾以上。僅此一項,我們現在每年要丟掉好幾個億。煤洗與不洗不一樣,洗了以后可以提高熱效能,節約運輸,剩下的可以發電,搞蜂窩煤供應農村需要,煤渣可以搞水泥,增加建筑材料。煤搞起來,要搞坑口發電,并且要跟著發展煤化工。”

時任國務院副總理李先念在寫給總理的信中說:“專家們提出要把發展洗選加工作為煤炭生產不可缺少的一環,這條意見應重視”。在鄧小平、李先念等領導人的關懷下先后引進了安太堡、興隆莊、范各莊、晉陽等一批選煤廠。

根據中央領導同志的指示,國家能源委員會于1982年12月12日發布了《國務院關于發展煤炭洗選加工合理利用能源》的指令(節能指令第五號),指出:“為了節約能源,減少矸石運輸,防止環境污染,并提高工業產品質量,必須積極發展煤炭洗選加工,合理使用煤炭,逐步由燃用原煤改為主要燃用加工商品煤。”

1989年8月29日頒布的《大氣污染防治法》中,明確指出了選煤對防治燃煤產生大氣污染所起的作用和建設煤礦應配套建設選煤廠的條款。

(2)市場的拉動。用戶越來越注意煤炭質量的提高。冶金部門特別重視煉焦煤的洗選,提高煉焦精煤的質量。由于鋼鐵生產的不斷發展,推動了焦炭生產,而焦炭生產的發展又拉動了煉焦煤的洗選。

1978年生鐵的產量3479萬t,焦炭產量4690萬t,煉焦精煤的產量(統配煤礦)5399萬t。2007年,生鐵產量46944萬t,焦炭產量32894萬t,全國煉焦精煤產量達到了41400萬t。為了降低煉鐵焦比,降低生產成本和節約煉焦煤資源,鋼鐵工業大量采用經過洗選的高爐噴吹煤,目前全國生產洗選的高爐噴吹煤約5000萬t。化工用煤一般都采用洗選后的煤,因此,化工工業的發展也促進了煤炭的洗選。發電用煤近年來也逐步采用洗選后的優質動力煤,以減少發電能耗、節約運輸,減少自用電,降低發電成本。發電用煤的增加也拉動了煤炭的洗選。

(3)煤炭出口的增長拉動了煤炭洗選。煤炭經洗選后,提高并穩定了質量,同時可提高煤炭價格和市場競爭力。我國幾個出口煤基地十分注意發展煤炭洗選。

(4)煤炭企業為了求生存、謀發展急需發展煤炭洗選。30年來,我國由計劃經濟轉變為市場經濟體制,煤礦企業把煤炭洗選作為改變產品結構、延伸產業鏈,提高經濟效益的龍頭,是走轉變經濟增長方式和可持續發展道路的重要手段,因此需要大力發展煤炭洗選加工。