神東洗選中心錦界選煤廠的淺槽布流板孔徑為10mm,當(dāng)合介泵停止運轉(zhuǎn)后,淺槽中部分小于10mm的煤塊就會隨著上升流的回流帶回到上升流管道及合介桶中,極易造成管道堵塞,并對合介泵的葉輪造成磨損。為了解決此問題,該廠員工自主研制了一臺“上升流回流過濾裝置”。

該裝置的入料管由以前的上升流管道分支一根管道引入。裝置內(nèi)部利用篩板的過濾性,用2mm的脫介篩固定篩板(500mm*1010mm)做成五面的立體過濾網(wǎng),過濾網(wǎng)距離箱壁有40mm的距離,形成中空帶,增加液體的通透性,即使瞬時入料量很大,也能保證及時過濾,避免出現(xiàn)冒液現(xiàn)象。過濾網(wǎng)的底板與水平面形成30°傾斜角,入料管的液體正好打到過濾網(wǎng)后壁的中部,部分液體通過過濾網(wǎng)進入出料管,過濾后的煤塊留在網(wǎng)面上;部分液體利用底板的傾斜角度,順勢將篩板上過濾后的煤塊沖到底板的下部,并經(jīng)底板過濾進入出料管。出料管液體并入裝置下方的上升流管道,入合介桶。濾網(wǎng)上的煤塊事后由人工清理出去。

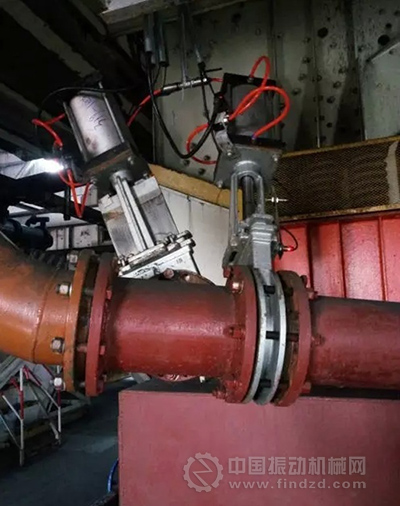

該裝置的上升流主管道及分支管道由氣動閥通過與合介泵程序閉鎖實現(xiàn)來回切換。當(dāng)系統(tǒng)正常生產(chǎn)時,合介泵啟動,主管道閥門開啟,進入濾液箱的分支管道閥門關(guān)閉,合介液通過上升流主管道進入淺槽;系統(tǒng)停車時,合介泵停止,主管道閥門關(guān)閉,分支管道開啟,上升流回流液進入過濾裝置過濾。

據(jù)該廠主洗崗位工介紹,每次停車后,過濾箱內(nèi)能堆積150mm后的煤層,大約有100KG左右。該回流裝置的應(yīng)用,大大減少了上升流回流中的煤塊含量,降低了合介泵的啟動負荷,避免了合介泵壓死情況的發(fā)生。同時減少了煤塊對介質(zhì)管道、合介泵葉輪的磨損,降低了設(shè)備故障率;也減少了設(shè)備檢修次數(shù)及備件的消耗,節(jié)省了人力物力,為該廠的節(jié)支降耗出了一份力。