白馬鐵礦及及坪采場礦石膠帶運輸系統(tǒng)中的三個破碎站均采用美卓C160顎式破碎機和VF661-2V棒條給料機破碎篩分工藝,平均處理能力達(dá)每小時1200噸,創(chuàng)造了同類型鐵礦粗破工藝的產(chǎn)能記錄。通過白馬鐵礦精心維護和管理,系統(tǒng)設(shè)備常年運行在最佳狀態(tài),極大降低了采場的綜合運行成本和人員勞動負(fù)荷。

攀枝花新白馬礦業(yè)有限責(zé)任公司(以下簡稱白馬鐵礦)成立于2006年2月,專為開發(fā)白馬礦而組建,下轄一廠一礦,采取總體規(guī)劃、分步實施、滾動發(fā)展的模式建設(shè)。白馬鐵礦是攀鋼集團鐵礦石原料的主要生產(chǎn)基地之一,擁有及及坪和田家村兩個采場。其中,及及坪采場的礦石設(shè)計生產(chǎn)規(guī)模為1050萬噸/年。

2關(guān)于礦石破碎+膠帶運輸系統(tǒng)的選擇

及及坪采場原設(shè)計采用平硐溜井運輸?shù)V石,但已建成的1#、2#礦石溜井由于多次發(fā)生片幫堵塞,一直未能正常使用,礦石生產(chǎn)被動,若采用汽車+公路長距離運礦至選廠保產(chǎn),則存在道路通過能力受限、單位礦石運輸成本高、交通安全管控風(fēng)險較大和揚塵治理的問題。

為了改善及及坪采場礦石運輸?shù)谋粍泳置妫惹行枰ㄔO(shè)一個高效節(jié)能、清潔環(huán)保的礦石運輸系統(tǒng),以替代汽車—平硐溜井—鐵路的運輸方式和汽車公路運輸方案。

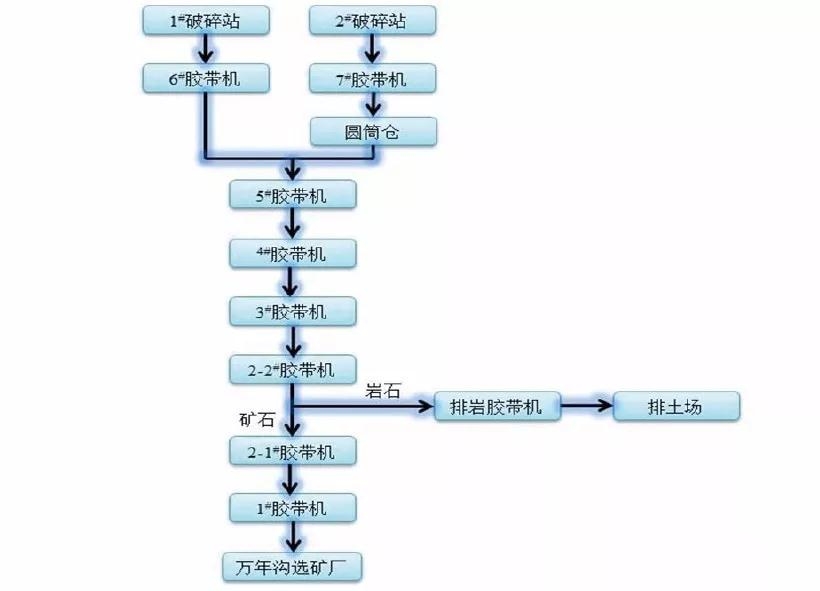

在借鑒國內(nèi)外破碎+膠帶運輸系統(tǒng)工藝在各種露天礦應(yīng)用的成功經(jīng)驗的基礎(chǔ)上,白馬鐵礦最終確定建設(shè)一個集“鐵礦石大塊拋尾技術(shù)”、“下行膠帶運輸發(fā)電技術(shù)”、“無人值守自動控制技術(shù)”等為一體的現(xiàn)代化礦石破碎膠帶運輸系統(tǒng),使白馬鐵礦礦石運輸能力達(dá)到850萬噸/年,滿足白馬選廠生產(chǎn)需要。且該系統(tǒng)可通過礦石拋尾,提高原礦輸出品位1%以上;系統(tǒng)年發(fā)電量500萬kwh以上,實現(xiàn)高效節(jié)能、無人值守、清潔環(huán)保的目標(biāo)。

一個高輸送能力的礦石運輸系統(tǒng),需要一套高處理量和高穩(wěn)定性的破碎篩分系統(tǒng)。2012年11月,白馬鐵礦的礦石破碎膠帶運輸系統(tǒng)的1#破碎系列建成投產(chǎn),采用美卓諾德伯格C160顎式破碎機加VF661-2V棒條給料機的工藝流程進行破碎篩分。1#破碎系列投入運行后,破碎產(chǎn)能很快達(dá)到并超過1080噸/小時的設(shè)計產(chǎn)能。

優(yōu)異的生產(chǎn)表現(xiàn)源自設(shè)備的高性能。其中,美卓諾德伯格C160顎式破碎機采用橡膠減振墊彈性聯(lián)接安裝方式,安裝簡便,安裝周期短,僅10天就完成了設(shè)備的安裝調(diào)試。而且,C160顎式破碎機給料口寬度達(dá)1600mm,深度1200mm,可使物料毫無阻礙地進入破碎腔,從而實現(xiàn)破碎比大、產(chǎn)量高的生產(chǎn)效果。美卓VF661-2V棒條給料機配備了美卓MT激振器,可以根據(jù)具體生產(chǎn)情況調(diào)整優(yōu)化設(shè)備參數(shù),從而獲得最高的生產(chǎn)能力和更好的最終產(chǎn)品級配。

白馬鐵礦2#和3#破碎系列隨后也采用了與1#破碎系列相同的美卓C160+V661-2V破碎篩分解決方案,并于2013年初和2016年底相繼建成投產(chǎn)。根據(jù)最新運行統(tǒng)計,2#和3#破碎系列產(chǎn)能平均達(dá)到1200噸/小時以上,遠(yuǎn)超項目預(yù)期。

礦石由卡車給入VF661-2V,再進入C160進行粗破

白馬鐵礦負(fù)責(zé)破碎系統(tǒng)的工程師呂強介紹說:“美卓破碎篩分設(shè)備處理量大,故障率低,整個礦石破碎膠帶系統(tǒng)每天以2班倒運行20小時。我們在生產(chǎn)中結(jié)合上游采場給料量情況和下游選廠進料需求量,可以靈活安排設(shè)備檢修和保養(yǎng),確保每臺設(shè)備隨時保持最佳效率開機運行。”

在白馬鐵礦與美卓合作的6年中,雙方對粗破工藝的優(yōu)化改造始終未停止。比如:通過調(diào)整優(yōu)化給料機棒條間距,提高粗破處理能力;通過改進集料平臺的位置與高度,確保破碎機給料通暢,從而改善最終產(chǎn)品粒度;通過改造下料漏斗,提高物料通過能力、排料能力和輸送能力;通過改進膠帶,使物料輸送更平穩(wěn)、輸送量更大等等。

同時,白馬鐵礦也積極總結(jié)經(jīng)驗,制定了一整套生產(chǎn)運行管理制度,通過加大技防設(shè)施投入,持續(xù)降低系統(tǒng)自身故障。系統(tǒng)一旦發(fā)生故障,可以通過回顧監(jiān)測視頻,檢查是否因為運行人員的不當(dāng)操作而導(dǎo)致故障發(fā)生。

以2017年3套破碎系統(tǒng)每月故障時間和運行時間為參照,整個二通道破碎區(qū)的故障率僅為2%,而且主要停機時間是用來更換破碎機襯板。

3套破碎系統(tǒng)保持穩(wěn)定高產(chǎn)運行,為白馬鐵礦的擴產(chǎn)打下了堅實基礎(chǔ)。自2012年起,白馬鐵礦膠帶運輸作業(yè)區(qū)二通道原礦石處理量穩(wěn)步提升,至2018年底,累計破礦量達(dá)到57,611,126.03噸。

通過6年多的穩(wěn)定高效運行,白馬鐵礦礦石破碎膠帶運輸系統(tǒng)建設(shè)取得了顯著的經(jīng)濟效益,同時也取得了良好的社會效益。