1新礦集團龍固選煤廠屬礦井型重介選煤廠,設計生產能力6Mt/a。選煤工藝為:原煤分級后,塊煤進入動篩跳汰機進行分選,處理后的產品進入破碎機進行破碎,破碎機排出粒度要求小于50mm,再經混料泵輸送至兩產品重介旋流器進行進一步分選處理。

2精煤破碎機的選擇

FP系列強力分級破碎機主要利用剪切力和拉力的作用對物料進行破碎,其轉速較低,一般為70~75r/min,齒形特殊,可破碎抗壓強度達120MPa。其主要工作部件為2個平行安裝的齒輥,每個齒輥沿軸向布置一定數量的齒環,當物料進入破碎機雙輥之間,即被輥子上的鷹嘴形齒咬住,并逐漸增大施加的壓力,靠低速剪切或拉伸來破碎物料,且沖擊能量較小。破碎齒呈人字形螺旋排列,將物料自動向兩邊分開,像旋轉的格篩一樣將符合粒度要求的物料從間隙直接排出,且在齒尖后部設有11°~12°的排料角,確保物料能迅速從擴展空間排出,從而增大了處理量,防止物料的過粉碎。破碎后的產品粒度均勻,超粒與過粉碎均較少,適合煤炭物料的破碎。

因此確定該廠選用型號為FP5020GB的FP系列強力破碎機,其主要技術參數:

入料粒度/mm:≤300

排料粒度為/mm:≤50

齒輥間距/mm:500

破碎強度/MPa:≤120

生產能力/t·h-1:210~280

電動機功率/kW:110

電壓/V:660

3現場超粒問題調研和影響因素分析

(1) 現場超粒問題調研該廠的精煤破碎機用于最終破碎,破碎后的產品進入洗選系統的兩產品重介旋流器進行分選。根據工藝系統要求,對超粒的要求非常嚴格,超粒后系統會產生很大的波動,但對破碎機產生的過粉碎要求不高。在實際生產過程中出現大塊矸石造成破碎機堵轉停機,洗選系統出現管路堵塞致使無法生產,堵塞的位置為混料泵的流道,該位置直徑為準92mm。對破碎后進入工藝系統的產品進行粒度組成分析,發現大于50mm的物料約占30%,超粒問題嚴重,易造成系統堵塞,超粒的物料粒度大多處于60~70mm,極少部分大于85mm,當2個較大的塊煤搭接在一起時,就有可能造成泵的堵塞。

(2) 影響超粒的因素分析

① 破碎機入料粒度超粒嚴重對進入破碎機前的物料和破碎后的物料進行對比分析,發現進入破碎機的物料中存在大塊矸石,最大粒度達到600mm。破碎機入料前級設備為動篩跳汰機,當系統出現超粒或動篩跳汰機排矸性能不好時,排出物料含有塊矸較多,現場發現有大量的矸石進入破碎機,造成破碎機堵轉停機,由于矸石硬度高,破碎機的排料出現嚴重的超粒現象;

② 礦井原煤粒度組成不穩定,進入洗選系統物料超粒嚴重由于煤礦井下未設置破碎站,原煤未經過處理直接提升,粒度難以控制,原煤儲煤場使用固定鋼篦子控制最大粒度,實際效果并不好,出現條狀超粒現象,發現進入破碎機的粒度最大500mm,大于破碎機要求的入料粒度(小于300mm)。由于原煤粒度和矸石含量都較大,造成破碎機性能下降,排料超粒嚴重。

4改進措施

根據現場實際情況,制定改進措施:

(1) 控制原煤入洗的粒度根據入洗的原煤實際情況,發現礦井提升的原煤超粒現象嚴重,井下需要增加1臺大型破碎機,將原煤粒度破碎到300mm以下,達到選煤廠要求粒度后,再進入洗選系統進行洗選。同時將原煤儲煤場固定鋼篦子空隙尺寸由原來的300mm×300mm調整為260mm×260mm,減少大塊原煤進入洗選系統;

(2) 調整破碎機的齒輥轉速提高破碎機齒輥的轉速,加大破碎齒對物料的沖擊破碎作用,盡量減少排料超粒現象。通過變頻器調節,對破碎機的齒輥轉速進行控制;

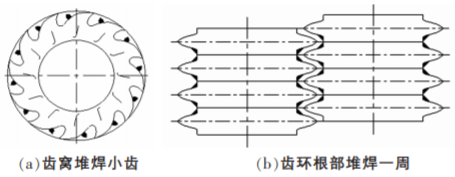

(3) 改進破碎機的齒形,減小包容空間所謂包容空間是指兩破碎輥齒在旋轉中,齒面相互配合形成的封閉空間,一般來說,塊精煤的韌性較差,該空間可大一些,這樣可以增加物料的通過性。但是從破碎后的塊煤上很容易發現有破碎齒的劃痕,說明原煤中塊煤韌性好、不易破碎。針對以上情況,減小破碎機的包容空間,具體措施:在破碎機每個齒環根部一周采用耐磨合金焊條堆焊合金高約20mm,減小齒形的包容空間,同時在齒窩處堆焊直徑準20mm、高20mm的小齒,減小齒窩的容納空間。包容空間處理措施如圖1所示。

圖1 包容空間處理措施

5改進后效果分析

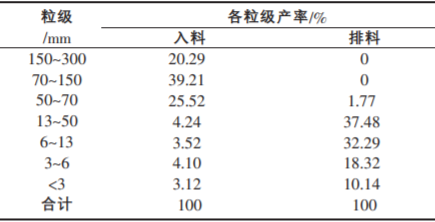

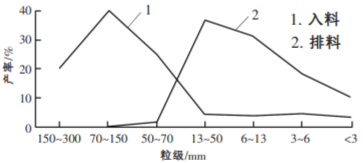

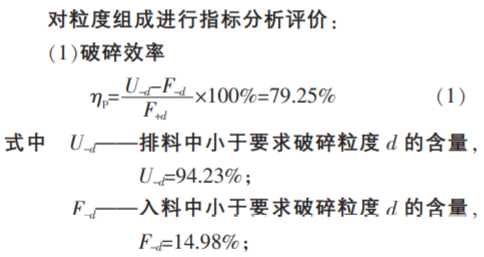

破碎機經過轉速調整和齒形處理后,超粒現象大為改觀,經現場對破碎前后采樣分析,得到破碎機入料和排料粒度組成和粒度組成曲線分別如表1和圖2所示。

表1 破碎機入料和排料粒度組成

圖2 粒度組成曲線

式(3)中取1.2倍要求的破碎粒度為最大限制粒度,主要是考慮系統對粒度尺寸有一定的包容度。

從表1看出,超粒率ψ=1.77%,超粒現象得到明顯的改善,在正常的偏差范圍內。通過本次改進,超粒問題得到了很好的解決。

6結語

通過龍固選煤廠精煤破碎機的選擇以及解決使用過程中出現的超粒現象,探討了對超粒的影響因素,采取多項改進措施,超粒問題得到了很好的解決,對類似選煤廠破碎機的選擇和超粒問題的處理有指導和借鑒意義。